La seguridad es una preocupación primordial en los entornos industriales. agv donde la tecnología avanza para garantizar entornos de trabajo cada vez más seguros. Los AGV están equipados con sistemas de seguridad de vanguardia, cumpliendo con rigurosas normativas internacionales para proteger tanto el entorno como a los trabajadores.

Ventajas en la seguridad con la automatización

La implementación de agv en nuestros procesos de intralogística tiene muchas ventajas en cuanto a seguridad.

Estos vehículos autónomos representan una revolución en la gestión de materiales dentro de los almacenes y centros de distribución, ofreciendo no solo eficiencia y productividad, sino también un entorno de trabajo más seguro y protegido.

- Prevención de accidentes : los sensores y cámaras permiten prevenir accidentes y colisiones en los almacenes, reduciendo los daños materiales y las lesiones.

- Cumplimiento de las normas de seguridad : los AGV están programados para cumplir los protocolos de seguridad establecidos.

- Sin errores humanos : la fatiga, el descuido y la falta de atención pueden ser el origen de muchos accidentes, pero los AGV operan con precisión y constancia para que esto no ocurra.

- Mayor visibilidad y trazabilidad: la tecnología de seguimiento y monitoreo en tiempo real permite una visibilidad total de todas las operaciones del almacén.

- Operaciones controladas : los AGVs tienen un control total sobre todas las operaciones y pueden ser gestionados y supervisados desde una central.

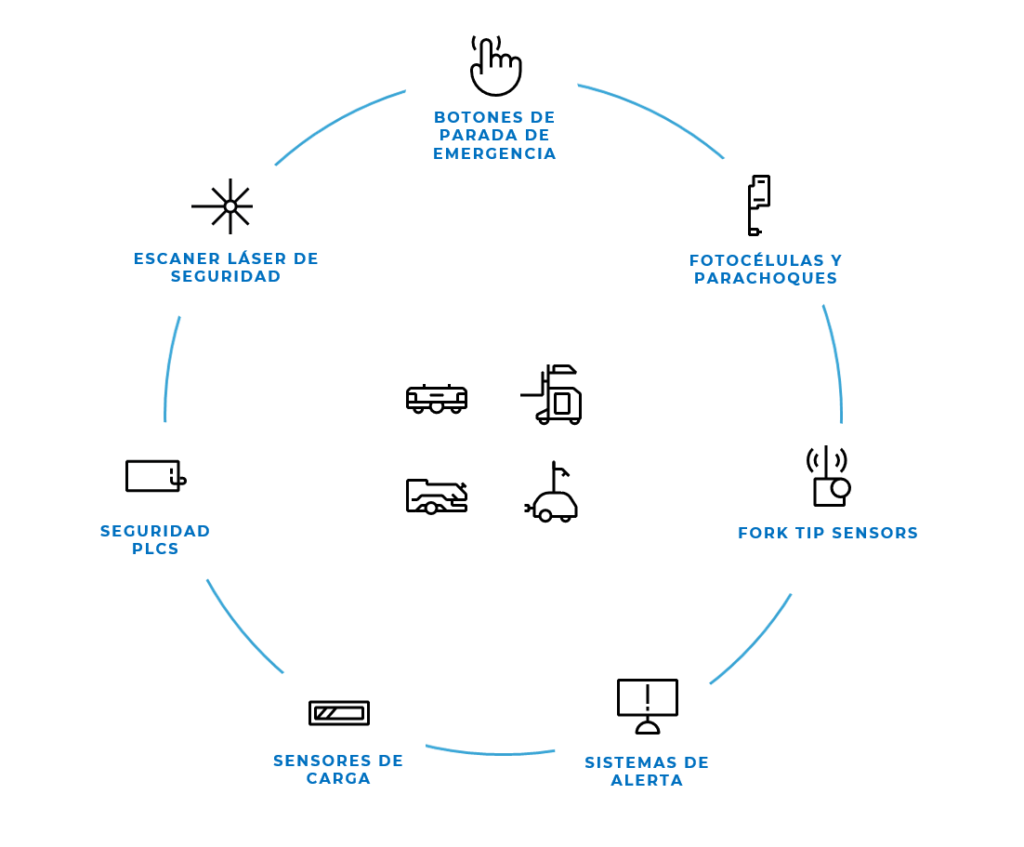

ELEMENTOS DE SEGURIDAD EN AGV

Los AGV (Vehículos de Guiado Automático) están diseñados con una serie de elementos de seguridad que garantizan su funcionamiento seguro en entornos industriales.

Escaner láser de seguridad

Son componentes que permiten detectar obstáculos y personas en el entorno circundante. Estos dispositivos emiten pulsos láser que escanean el área alrededor del AGV, proporcionando información en tiempo real sobre posibles riesgos de colisión.

Botones de parada de emergencia

Permiten detener rápidamente el AGV en situaciones de peligro. Colocados estratégicamente en áreas accesibles, estos botones son accionados manualmente por los operadores en caso de emergencia, garantizando una respuesta inmediata ante cualquier riesgo.

Parachoques

Son estructuras diseñadas para absorber impactos y minimizar daños en caso de colisión. Colocados en la parte delantera y trasera del AGV, estos parachoques protegen tanto al vehículo como a otros objetos en su entorno, contribuyendo así a prevenir accidentes y garantizar un entorno de trabajo seguro.

Sensores en puntas de las horquillas

Estos dispositivos detectan la presencia de objetos en la trayectoria del AGV durante las operaciones de carga y descarga. Son fundamentales para evitar daños en la mercancía y garantizar una manipulación segura de la carga.

Sistemas de alerta

Son mecanismos que advierten a los operadores y otros trabajadores sobre situaciones de riesgo inminente. Estos sistemas pueden incluir alarmas audibles, luces intermitentes o mensajes visuales en pantallas, proporcionando una advertencia temprana que permite tomar medidas preventivas.

Sensores de carga

Monitorean el peso de la carga transportada por el AGV. Estos sensores garantizan que el vehículo no supere su capacidad máxima de carga, evitando así posibles daños en el equipo y asegurando una manipulación segura de la mercancía.

PLCs de seguridad (controlador lógico programable)

Son componentes electrónicos que controlan y supervisan las funciones de seguridad del AGV. Estos dispositivos garantizan que todos los sistemas de seguridad funcionen de manera coordinada y eficiente, proporcionando una capa adicional de protección tanto para el vehículo como para los operadores.

La apuesta por la automatización no solo impulsa la eficiencia operativa, sino que también reduce significativamente los riesgos de accidentes laborales. Además de proteger a los trabajadores, asegura la integridad de la mercancía y optimiza el control de las operaciones.