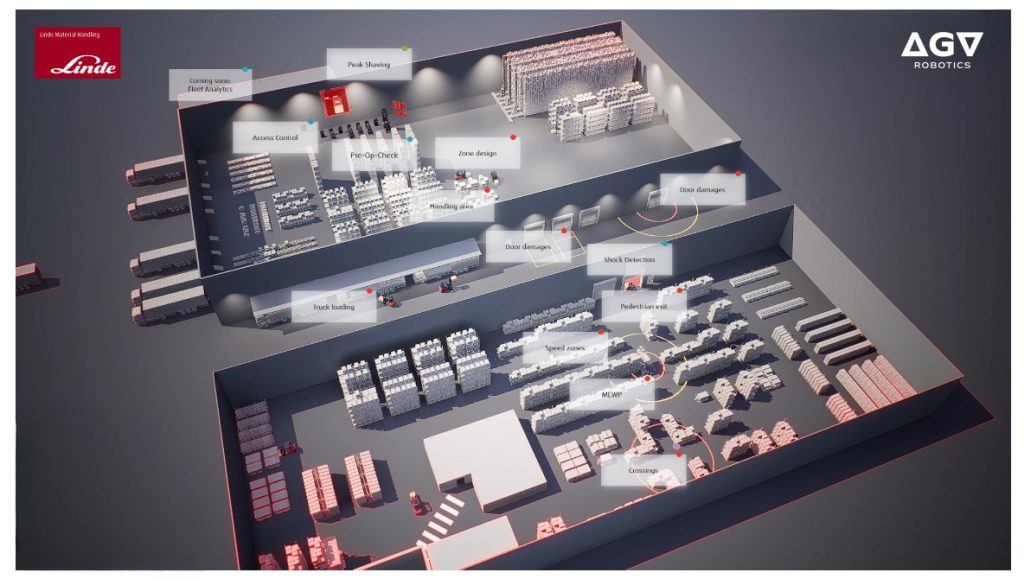

La automatización de construcciones ya existentes son el verdadero reto de hoy en día. Todo parece muy fácil cuando se diseña desde cero teniendo el objetivo de que opere sola, pero cuando se trata de «adaptar» el entorno, la dificultad aumenta. A diferencia de los entornos greenfield, diseñados desde cero para la automatización, los browfield son construcciones de planta con rutas estrechas, obstáculos fijos, flujos establecidos y limitaciones estructurales, en definitiva, una planta que no se crea de cero.

¿Qué es un entorno Browfield y por qué la dificultad?

Una planta Browfield es una instalación que ya está operativa, y qeu inicialmente no fue diseñada para trabajar con AGV o AMR, no se tuvo en cuenta una posible integración; con lo cual, para introducirlos, debemos adaptar la tecnología para ( y quizás las instalaciones), y no al revés.

Limitaciones más comunes de estos entornos Browfield

- Espacios reducidos o sin rutas claras.

- Gran cantidad de operarios de paso, carretillas u otro tipo de maquinaria

- Ausencia de infraestructura digital para la conectividad

- Suelos en mal estado o irregulares que dificultan el paso de AGV y AMR.

¿Cómo adaptar un AGV/AMR a una planta ya operativa?

Uno de los principales miedos a la hora de automatizar, es pensar que debemos modificar nuestras instalaciones, con una gran inversión, para adaptar el entorno al nuevo sistema con AGV o AMR. Con una buena planificación, análisis del flujo de materiales y tecnología adaptable, es posible introducir AGV o AMR por fases, validar resultados y escalar sin afectar la operación diaria.

Además, lo ideal es utilizar soluciones flexibles y configurables, por ejemplo, la implementación de AMR, que gracias a la navegación SLAM, pueden moverse sin infraestructura adicional, además de ser posible combinar sensores LIDAR, cámaras 3D y software de gestión inteligente para que los robots aprendan a convivir con el entorno sin interrupciones. No obstante, nosotros no vamos a recomendar un tipo de AGV o AMR en concreto sin haber estudiado en profundidad cada instalación, con sus flujos logísticos y su operativa en detalle. De hecho, pensamos que el principal error de toda integración, es no elegir los modelos correctos por haber obviado muchos detalles o no haber hecho un análisis más detallado.

Gestión del espacio y eliminación de obstáculos

La optimización de uso del espacio es importante, y debemos reubicar objetos móviles como palets, carros o contenedores permite liberar pasillos y facilitar recorridos fluidos y seguros.

Siempre recomendamos delimitar carriles exclusivos para los AGV mediante bandas visuales en el suelo o sensores laterales, lo que mejora la precisión del guiado y reduce interferencias con operarios u otros vehículos. Esta medida no es únicamente recomendable si no en la mayoría de casos obligatoria por cuestiones de seguridad y prevención.

Las llamadas «zonas muertas», son áreas sin cobertura de navegación o con obstáculos (imprevistos) que podrían provocar errores o detenciones no deseadas en estos nuevos sistemas que queremos implantar; con lo cual, debemos identificarlas correctamente.

Conectividad y cobertura Wi-Fi

Para que un sistema de AGV funcione de forma continua y segura, debe haber conectividad estable. No puede haber zonas de sombra o interferencias que puedan provocar pérdidas de señal o errores de comunicación. En caso de ser necesario, deberíamos instalar repetidores o redes, como WiFi 6 o 5G industrial, que dan mayor velocidad y fiabilidad. Asimismo, en áreas con señal débil, puede ser útil incorporar antenas externas en los propios AGV para reforzar la cobertura y evitar interrupciones.

¡Importante! Integración con sistemas de gestión

Alcanzamos la eficiencia en la automatización cuando los AGV están integrados con los sistemas de gestión , como el WMS (Warehouse Management System) o el ERP de la planta. Es una conexión que permite que los AGV adapten sus rutas y tareas en tiempo real según las prioridades del flujo. Con esta integración, es posible automatizar operaciones repetitivas de alto volumen, ( por ejemplo, el abastecimiento de líneas de producción o la retirada de producto terminado) mejorando trazabilidades, reduciendo errores y reduciendo los tiempos de respuesta en planta.

La adaptación del suelo a la circulación de AGV/AMR

Una de las grandes preocupaciones en las plantas browfield son los estados del suelo, por las grietas, desniveles o marcas antiguas pueden ser un obstáculo para la navegación de los robots móviles. Con tan sólo unas pequeñas mejoras, como nivelaciones localizadas, señalización visual, o aplicación de resinas industriales en zonas críticas ( obviamente, depende del estado del suelo), es posible optimizar el recorrido de AGV y AMR sin detener la producción ni hacer grandes desembolsos.

Todo es relativo

A pesar de dar unas pautas iniciales y nuestros tips generales, siempre recomendaremos ponerse en manos de expertos, como AGV Robotics, ya que nos dedicamos día tras día al análisis de todos estos procesos y a la implementación de robots móviles autónomos en entornos industriales, para hacer que cada empresa sea más competitiva a través de una optimización de sus flujos de movimiento de mercancías.